SMAC سپرے پینٹنگ لائنوں، پاؤڈر کوٹنگ لائنوں، الیکٹروفورسس لائنوں، اینوڈائزنگ لائنوں، پری ٹریٹمنٹ، پیوریفیکیشن، خشک کرنے اور علاج کرنے، پہنچانے، اور فضلہ گیس اور گندے پانی کے علاج کے لیے آلات کے مکمل سیٹ پیش کرتا ہے۔ SMAC کی مصنوعات صنعتوں میں بڑے پیمانے پر استعمال ہوتی ہیں جیسے کہ آٹوموٹیو، موٹر سائیکل، سائیکل کے اجزاء، IT مصنوعات، 3C مصنوعات، گھریلو آلات، فرنیچر، کوک ویئر، آرائشی عمارت کا سامان، اور تعمیراتی مشینری۔

ورک پیس کے کیورنگ اوون سے باہر نکلنے کے بعد، یہ کولنگ ٹریٹمنٹ کے لیے تیزی سے کولنگ سسٹم میں داخل ہوتا ہے۔

الیکٹروفورٹک کوٹنگ میں پانی میں معلق آئنائزڈ پینٹ کے ذرات کو منتشر کرنے کے لیے بیرونی برقی فیلڈ کا اطلاق ہوتا ہے، جس سے وہ ورک پیس کی سطح کو کوٹ کر ایک حفاظتی تہہ بنا سکتے ہیں۔ اس عمل کے کئی فوائد ہیں:

یکساں کوٹنگ: کوٹنگ پوری سطح پر یکساں طور پر لگائی جاتی ہے۔

مضبوط آسنجن: پینٹ ورک پیس پر اچھی طرح سے چپکتا ہے۔

پینٹ کا کم سے کم نقصان: کوٹنگ کے مواد کا بہت کم فضلہ ہوتا ہے، جس کی وجہ سے استعمال کی شرح زیادہ ہوتی ہے۔

کم پیداواری لاگت: پیداوار کی مجموعی لاگت کم ہو جاتی ہے۔

پانی پر مبنی ڈائلیشن: پینٹ کو پانی سے پتلا کیا جا سکتا ہے، آگ کے خطرات کو ختم کر کے اور پیداوار کے دوران حفاظت کو بڑھایا جا سکتا ہے۔

یہ خصوصیات الیکٹروفوریٹک کوٹنگ کو مختلف صنعتوں میں ایک مقبول انتخاب بناتی ہیں۔

الٹرا فلٹریشن (UF) ڈیوائس بنیادی طور پر جھلی کے ماڈیولز، پمپس، پائپنگ، اور آلات پر مشتمل ہوتی ہے، یہ سب ایک ساتھ جمع ہوتے ہیں۔ الٹرا فلٹریشن یونٹ کے نارمل آپریشن کو یقینی بنانے کے لیے، یہ عام طور پر فلٹریشن اور صفائی کے نظام سے لیس ہوتا ہے۔ بنیادی مقصد پینٹ سلوشن کی سروس لائف کو بڑھانا، کوٹنگ کے معیار کو بہتر بنانا اور سامان کے نارمل آپریشن کے لیے الٹرا فلٹریٹ کی مطلوبہ مقدار کو یقینی بنانا ہے۔

الٹرا فلٹریشن سسٹم کو براہ راست گردشی نظام کے طور پر ڈیزائن کیا گیا ہے: الیکٹروفوریٹک پینٹ کو سپلائی پمپ کے ذریعے الٹرا فلٹریشن سسٹم کے پری فلٹر میں 25 μs پری ٹریٹمنٹ کے لیے پہنچایا جاتا ہے۔ اس کے بعد، پینٹ الٹرا فلٹریشن سسٹم کی مرکزی اکائی میں داخل ہوتا ہے، جہاں جھلی کے ماڈیول کے ذریعے مائع کی علیحدگی ہوتی ہے۔ الٹرا فلٹریشن سسٹم کے ذریعے الگ کیا گیا مرتکز پینٹ سنٹرڈ پینٹ پائپنگ کے ذریعے الیکٹروفوریٹک ٹینک میں واپس آ جاتا ہے، جبکہ الٹرا فلٹریٹ کو الٹرا فلٹریٹ اسٹوریج ٹینک میں محفوظ کیا جاتا ہے۔ اس کے بعد اسٹوریج ٹینک میں الٹرا فلٹریٹ کو ٹرانسفر پمپ کے ذریعے استعمال کے مقام پر منتقل کیا جاتا ہے۔

ہیٹنگ بیگ - بیکنگ اور کیورنگ

ایک ہیٹنگ بیگ کوٹنگز کے بیکنگ اور کیورنگ کے عمل میں استعمال کیا جاتا ہے، خاص طور پر آٹوموٹو اور مینوفیکچرنگ جیسی صنعتوں میں۔ یہاں ایک جائزہ ہے:

1. فنکشن: ہیٹنگ بیگ لیپت شدہ ورک پیس کو کنٹرول شدہ حرارت فراہم کرتا ہے، جس سے پینٹ یا دیگر کوٹنگز کو ٹھیک کرنے میں سہولت ہوتی ہے۔ یہ اس بات کو یقینی بناتا ہے کہ کوٹنگ مناسب طریقے سے چلتی ہے اور مطلوبہ سختی اور استحکام حاصل کرتی ہے۔

2. ڈیزائن: ہیٹنگ بیگ عام طور پر گرمی سے بچنے والے مواد سے بنائے جاتے ہیں اور انہیں ورک پیس کی سطح پر گرمی کو یکساں طور پر تقسیم کرنے کے لیے ڈیزائن کیا گیا ہے۔

3. ٹمپریچر کنٹرول: وہ اکثر مطلوبہ کیورنگ ٹمپریچر کو برقرار رکھنے کے لیے بلٹ ان ٹمپریچر کنٹرول سسٹم کے ساتھ آتے ہیں، مستقل نتائج کو یقینی بناتے ہیں۔

4. کارکردگی: ہیٹنگ بیگ کا استعمال روایتی اوون کے مقابلے میں توانائی کی کھپت کو کم کر سکتا ہے، کیونکہ یہ گرمی کو براہ راست ٹھیک ہونے والے حصوں پر مرکوز کر سکتا ہے۔

5. ایپلی کیشنز: عام طور پر پاؤڈر کوٹنگ کے عمل، الیکٹروفوریٹک پینٹنگ، اور دیگر ایپلی کیشنز میں استعمال کیا جاتا ہے جہاں ایک پائیدار تکمیل کی ضرورت ہوتی ہے.

یہ طریقہ وسائل کے موثر استعمال کو یقینی بناتے ہوئے تیار شدہ مصنوعات کے معیار کو بڑھاتا ہے۔

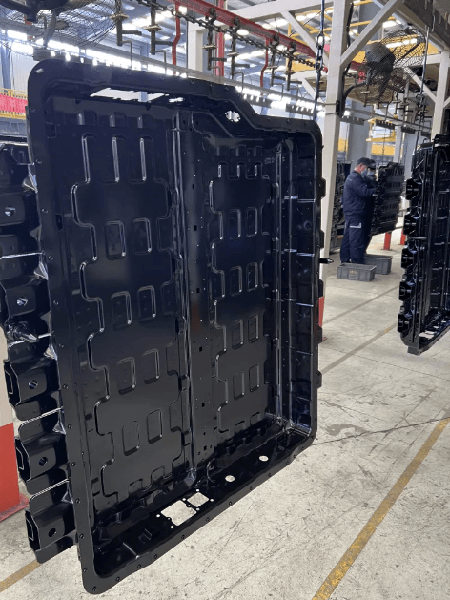

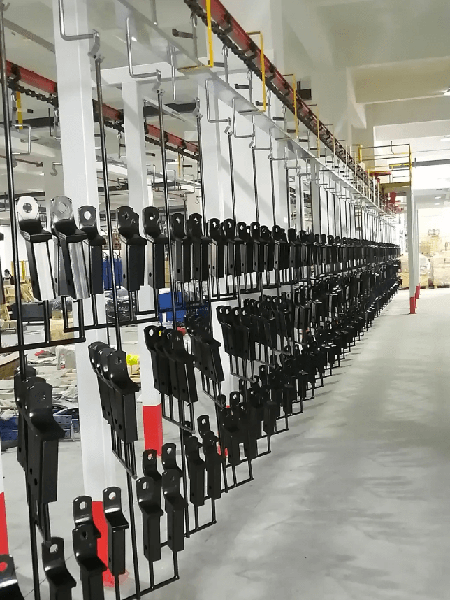

پہنچانے کا نظام

اوور ہیڈ کنویئر سسٹم کئی کلیدی اجزاء پر مشتمل ہوتا ہے، بشمول ڈرائیو میکانزم، وزن کے ساتھ تناؤ کا آلہ، زنجیریں، سیدھے ٹریک، خمیدہ ٹریک، دوربین ٹریک، معائنہ کی پٹری، چکنا کرنے والے نظام، سپورٹ، لوڈ بیئرنگ ہینگرز، الیکٹریکل کنٹرول سسٹم، اور اوور لوڈ پروٹیکشن ڈیوائسز۔ اس کے بنیادی افعال درج ذیل ہیں:

1. آپریشن: جب موٹر گھومتی ہے، تو یہ پٹریوں کو ریڈوسر کے ذریعے چلاتی ہے، جس کے نتیجے میں پوری اوور ہیڈ کنویئر چین کو طاقت ملتی ہے۔ مختلف قسم کے ہینگرز کا استعمال کرتے ہوئے کنویئر سے ورک پیس کو معطل کر دیا جاتا ہے، آسان ہینڈلنگ اور آپریشن کی سہولت فراہم کرتے ہیں۔

2. حسب ضرورت: کنویئر لائن کی ترتیب کا تعین کام کے مخصوص ماحول اور مصنوعات کے عمل کے بہاؤ سے ہوتا ہے، مؤثر طریقے سے پیداوار کی ضروریات کو پورا کرتا ہے۔

3. زنجیر کی فعالیت: زنجیر کنویئر کے کرشن جزو کے طور پر کام کرتی ہے۔ زنجیر پر ایک خودکار چکنا کرنے کا نظام نصب کیا جاتا ہے تاکہ یہ یقینی بنایا جا سکے کہ تمام حرکت پذیر جوڑوں کو چکنا کرنے والے مادّے کی درست مقدار ملتی ہے۔

4. ہینگرز: ہینگرز زنجیر کو سہارا دیتے ہیں اور پٹریوں کے ساتھ لے جانے والی اشیاء کا بوجھ برداشت کرتے ہیں۔ ان کے ڈیزائن کا تعین ورک پیس کی شکل اور عمل کی مخصوص ضروریات سے ہوتا ہے۔ ہینگرز کے ہکس مناسب گرمی کے علاج سے گزرتے ہیں تاکہ یہ یقینی بنایا جا سکے کہ وہ کریکنگ یا خراب ہونے کے بغیر طویل استعمال کو برداشت کرتے ہیں۔

یہ پہنچانے کا نظام مختلف صنعتی ایپلی کیشنز میں آپریشنل کارکردگی اور وشوسنییتا کو بڑھاتا ہے۔

پوسٹ ٹائم: جولائی 25-2025